ปัจจุบัน Minitab มีการจำลองสถานการณ์สองแบบ ได้แก่ การจำลองแบบมอนติคาร์โล (Monte Carlo simulation) และ การจำลองเหตุการณ์ไม่ต่อเนื่อง(Discrete Event Simulation) ต่างกันอย่างไร? ควรใช้แต่ละแบบเมื่อใด?

Minitab Workspace ช่วยคุณวิเคราะห์ความแปรปรวนและปรับแต่งการตั้งค่าด้วยการจำลองแบบมอนติคาร์โล (Monte Carlo simulation) ขณะที่ Minitab Simul8 ช่วยให้คุณปรับเปลี่ยนและปรับปรุงกระบวนการทั้งหมดได้โดยใช้การจำลองเหตุการณ์ไม่ต่อเนื่อง(Discrete Event Simulation) แต่แบบไหนที่เหมาะกับความท้าทายของคุณล่ะ?

การเปลี่ยนแปลงกระบวนการเทียบกับการเปลี่ยนแปลงการตั้งค่า

ในระดับพื้นฐาน ความแตกต่างระหว่างเทคนิคการจำลองทั้งสองนี้ขึ้นอยู่กับว่าคุณต้องการปรับเปลี่ยนระบบด้านใด:

- การจำลองแบบมอนติคาร์โล (Monte Carlo Simulation (MC)) ใช้สำหรับเมื่อคุณต้องการเปลี่ยนการตั้งค่าในกระบวนการปัจจุบัน มอนติคาร์โลมุ่งเน้นไปที่การปรับพารามิเตอร์สำคัญ เช่น อุณหภูมิ คุณสมบัติของวัสดุ หรือระยะเวลาการทำงาน เพื่อกำหนดสภาวะการทำงานที่เหมาะสมที่สุด นิยมใช้กันอย่างแพร่หลายสำหรับการวิเคราะห์ความน่าจะเป็นและการประเมินความเสี่ยง

- การจำลองเหตุการณ์ไม่ต่อเนื่อง (Discrete Event Simulation (DES) เหมาะสำหรับกรณีที่คุณต้องการเปลี่ยนแปลงขั้นตอนของกระบวนการและคำนึงถึงผลกระทบของเวลา ซึ่งรวมถึงการปรับโครงสร้างเวิร์กโฟลว์ การกำจัดปัญหาคอขวด การนำการประมวลผลแบบขนานมาใช้ หรือการทดลองลำดับการทำงานใหม่ เนื่องจาก DES พิจารณาเรื่องเวลาอย่างชัดเจน จึงช่วยวิเคราะห์ความล่าช้า เวลารอ และการใช้ทรัพยากรในระบบไดนามิก ตัวอย่างเช่น Simul8 ช่วยให้ผู้ใช้เห็นภาพและทดสอบการเปลี่ยนแปลงในการออกแบบกระบวนการเพื่อเพิ่มประสิทธิภาพสูงสุด

ดังนั้นคิดง่ายๆ: สำหรับ Monte Carlo ให้คิดถึงพารามิเตอร์ สำหรับ DES ให้คิดถึงกระบวนการ

วิธีการทำงานของพวกเขา

Monte Carlo Simulation:

- ใช้การสุ่มตัวอย่างและการแจกแจงความน่าจะเป็นเพื่อวิเคราะห์ความแปรปรวนและความไม่แน่นอนในระบบ

- โดยทั่วไปใช้กับปัญหาที่เกี่ยวข้องกับตัวแปรสุ่มด้านอินพุต(Input)ที่ยากต่อการกำหนดผลลัพธ์ที่แน่นอน

- ช่วยระบุเงื่อนไขการทำงานที่ดีที่สุดภายใต้ความไม่แน่นอน

- ตัวอย่างกรณีการใช้งาน: โรงงานต้องการกำหนดการตั้งค่าอุณหภูมิที่เหมาะสมที่สุดสำหรับเครื่องจักรเพื่อลดผลิตภัณฑ์ที่มีข้อบกพร่องให้เหลือน้อยที่สุด

Discrete Event Simulation:

- เป็นการจำลองระบบ จำลองชุดของเหตุการณ์แยกจากกันในแต่ละช่วงเวลา โดยจับภาพว่ากระบวนการต่างๆ เปลี่ยนแปลงแบบไดนามิกอย่างไรและโต้ตอบกับข้อจำกัดของทรัพยากรอย่างไร

- บันทึกการไหลของแต่ละหน่วยงาน (เช่น ลูกค้า ชิ้นส่วน ธุรกรรม) ผ่านกระบวนการ

- ช่วยให้ผู้ตัดสินใจเพิ่มประสิทธิภาพกระบวนการโดยการทดสอบการกำหนดค่าต่างๆ

- ตัวอย่างกรณีการใช้งาน: โรงงานผลิตต้องการลดความล่าช้าในการผลิตโดยการจัดเรียงสถานีงานใหม่และจัดสรรทรัพยากรใหม่

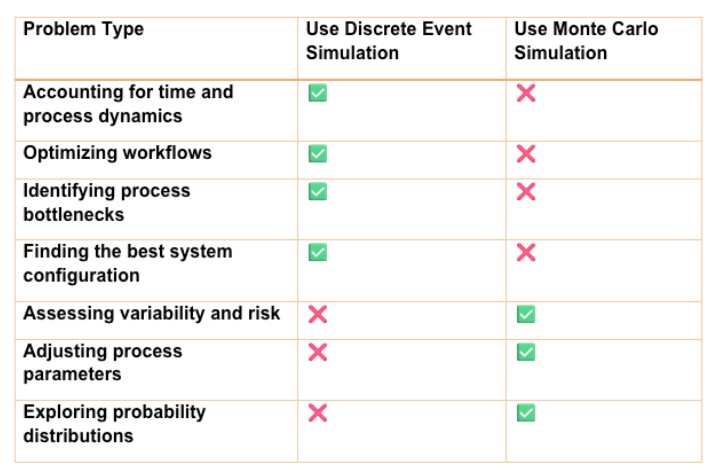

เมื่อใดควรเลือกใช้วิธีใด

แบบไหนเหมาะกับคุณ?

หากคุณกำลังพยายามออกแบบกระบวนการใหม่หรือปรับปรุงกระบวนการ การจำลองเหตุการณ์แบบไม่ต่อเนื่อง (Discrete Event Simulation) คือตัวเลือกที่เหมาะสม ช่วยให้คุณทดลองการเปลี่ยนแปลงเชิงโครงสร้างและแสดงภาพว่าการกำหนดค่ากระบวนการที่แตกต่างกันส่งผลต่อประสิทธิภาพการทำงานอย่างไรเมื่อเวลาผ่านไป

หากคุณต้องการประเมินความเสี่ยง ความไม่แน่นอน หรือค้นหาการตั้งค่าที่เหมาะสมที่สุดสำหรับกระบวนการโดยไม่เปลี่ยนแปลงโครงสร้าง การจำลองแบบมอนติคาร์โล (Monte Carlo Simulation) เป็นตัวเลือกที่เหมาะสมกว่า ช่วยให้คุณเข้าใจว่าความผันแปรของปัจจัยนำเข้าส่งผลต่อผลลัพธ์อย่างไร เหมาะอย่างยิ่งสำหรับการระบุสภาวะการทำงานที่ดีที่สุด

แต่ละวิธี ทั้ง Monte Carlo และ Discrete Event Simulation ล้วนมีคุณค่าเฉพาะตัว แต่ประสิทธิภาพที่แท้จริงจะเกิดขึ้นเมื่อนำมาใช้ร่วมกัน ตัวอย่างเช่น คุณสามารถใช้ Monte Carlo เพื่อกำหนดพารามิเตอร์อินพุตที่ดีที่สุดสำหรับระบบ แล้วใช้ Discrete Event Simulation เพื่อดูว่าพารามิเตอร์เหล่านั้นทำงานอย่างไรในบริบทแบบไดนามิกของกระบวนการจริงของคุณ

ยกตัวอย่างการผลิต: คุณกำลังผลิตชิ้นส่วนยานยนต์ที่ต้องเคลือบผงก่อนอบในเตาอบ หากชิ้นส่วนอยู่ในเตาอบนานเกินไป จะเกิดข้อบกพร่อง การจำลองแบบมอนติคาร์โล (Monte Carlo Simulation) ช่วยให้คุณเข้าใจว่าเวลาในการอบส่งผลต่อคุณภาพของผลิตภัณฑ์อย่างไร และกำหนดระยะเวลาที่เหมาะสมที่สุด แต่เวลาในการอบไม่ได้เป็นเพียงการตั้งค่า แต่ยังขึ้นอยู่กับสายการผลิตทั้งหมดด้วย หากสถานีหลังเตาอบถูกบล็อก สินค้าอาจอยู่ในเตาอบนานเกินไป แม้ว่าพารามิเตอร์ของคุณจะถูกต้องก็ตาม นี่คือที่มาของการจำลองเหตุการณ์ไม่ต่อเนื่อง (Discrete Event Simulation) ซึ่งช่วยให้คุณวิเคราะห์ขั้นตอนการผลิตทั้งหมด เพื่อให้มั่นใจว่าเวลาในการอบอยู่ในกรอบเวลาที่เหมาะสมที่สุด ซึ่งจะช่วยเพิ่มผลผลิตและลดของเสีย

การนำทุกสิ่งมารวมกัน: Minitab ที่แตกต่างไปจากเดิม

ความสามารถแบบครบวงจรนี้ ตั้งแต่การปรับพารามิเตอร์ให้เหมาะสมที่สุดไปจนถึงการสร้างแบบจำลองกระบวนการจริง คือสิ่งที่ทำให้ชุดผลิตภัณฑ์ Minitab โดดเด่น ด้วยการผสมผสาน Monte Carlo, Discrete Event Simulation และแม้แต่ Digital Twins เพื่อการจัดการประสิทธิภาพแบบเรียลไทม์ Minitab จึงมอบชุดเครื่องมือที่ครบวงจรและผสานรวมสำหรับการปรับปรุงกระบวนการอย่างต่อเนื่อง

ค้นพบว่าโซลูชันของ Minitab จะช่วยสนับสนุนการตัดสินใจและการแก้ปัญหาของคุณได้อย่างไร สำรวจเครื่องมือวิเคราะห์ที่หลากหลายของเรา และเริ่มปรับปรุงกระบวนการของคุณวันนี้!

ต้องการเรียนรู้เพิ่มเติมเกี่ยวกับวิธีที่ Simul8 จะช่วยเพิ่มประสิทธิภาพกระบวนการของคุณได้อย่างไร? ติดต่อเราวันนี้!

บทความต้นฉบับ : Monte Carlo vs. Discrete Event Simulation: Understanding the Key Differences

ต้นฉบับนำมาจาก Minitab blog , แปลและเรียบเรียงโดยชลทิชา จํารัสพร

บริหารจัดการ SCM Blog โดยชลทิชา จำรัสพร, บริษัท โซลูชั่น เซ็นเตอร์ จํากัด ตัวแทน Minitab ในประเทศไทย

เพิ่มเติมเกี่ยวกับบริษัท Minitab

Minitab ช่วยให้บริษัทและองค์กรต่างๆ สามารถมองเห็นแนวโน้มของข้อมูล, แก้ปัญหาและค้นพบประเด็นสำคัญจากข้อมูลเชิงลึก โดยนำเสนอชุดโซลูชั่นที่ครอบคลุมทุกด้านและดีที่สุดสำหรับซอฟต์แวร์ในระดับเดียวกัน ที่ใช้สำหรับการวิเคราะห์ข้อมูลและการปรับปรุงกระบวนการ

ด้วยวิธีการที่เป็นเอกลักษณ์ และการนำเสนอซอฟต์แวร์และบริการแบบองค์รวม Minitab ช่วยให้องค์กรเข้าถึงกระบวนการตัดสินใจในส่วนที่ช่วยผลักดันให้เกิดความเป็นเลิศทางธุรกิจได้ดีขึ้น ความง่ายในการใช้งานที่โดดเด่นกว่าใครมีส่วนช่วยให้ Minitab สามารถทำให้การเข้าถึงข้อมูลเชิงลึกเป็นเรื่องที่ง่าย ทีมงานของ Minitab ซึ่งประกอบด้วยผู้เชี่ยวชาญทางด้านการวิเคราะห์ข้อมูลที่ได้ผ่านการอบรมมาเป็นอย่างเข้มงวด จะช่วยให้ผู้ใช้งานมั่นใจว่าจะได้รับประโยชน์สูงสุดจากการใช้งานวิเคราะห์ข้อมูลและพร้อมที่จะให้คำปรึกษาตลอดเวลาที่ใช้งานเพื่อนำไปสู่การตัดสินใจที่ดีขึ้น รวดเร็ว และแม่นยำ

เป็นเวลากว่า 50 ปีที่ Minitab ได้ช่วยองค์การต่าง ๆ เพิ่มรายได้ ควบคุมและลดต้นทุน เพิ่มคุณภาพ เสริมสร้างความพึงพอใจของลูกค้า และเพิ่มประสิทธิภาพ ธุรกิจและองค์นับหมื่นทั่วโลกใช้ Minitab Statistical Software®, Companion by Minitab®, Minitab Workspace®, Salford Predictive Modeler® and Quality Trainer® เป็นเครื่องมือช่วยในการค้นพบและปรับปรุงความบกพร่องในกระบวนการ